前言

对于会员企业为维护工人安全和职业健康所做出的承诺和努力,我深感自豪。

本年度多元化的、有影响力的实践受到了评审团的高度赞赏,本手册将带您了解其中的最佳实践。

我们看到会员企业越来越多地使用人工智能、机器人以及相关技术推动降低风险。 会员们开创性地让员工和协力工都能够使用这些工具。

各企业非常关注人体工学及其对整体安全和职业健康的影响。世界钢铁协会希望通 过共同应对挑战取得进一步提升。

对所有参与会员,祝贺你们为改善钢铁行业工作场所做出的杰出努力。

四个评选类别和五家获奖公司:

酋长国钢铁公司 | 阿曼2.0计划 ⸺实现卓越的安全性 | 阿联酋

在首个阿曼计划(2018年-2019年)取得成功的基础上—— “阿曼”在阿拉伯语中意为安全——酋长国钢铁公司于2023年世界安全与职业健康日推出了阿曼2.0计划。这一具有变革意义的计划建立了强大的框架,其中整合了先进的领导力、卓越的运营以及数字安全工具,推动安全绩效持续提升。

阿曼2.0计划于2023-2024年实施,显著提升了员工参与度、风险管理以及合规性。

主要新举措:

新冠疫情后期推行的安全重点工作计划,涉及六个安全主题的重点领导工作:

- 通过可见可感的领导力活动、多渠道沟通和工作组推动的实施,提高领导力和员工参与度。

- 加强安全治理、协力工安全、安全审计、资产完整性和工艺安全。

- 通过重伤和死亡事故(SIF)预防计划加强风险管理,同时进行关键控制验证,并加强安全事件管理。

- 更新了应急救援规则,对3,000多名员工和协力工进行了培训,并实施了公正文化框架。

- 通过mySHEQ平台管理变革管理流程加强数字化安全管理。

- 工作许可系统和能源介质隔离工作。

关键数据亮点

自该计划实施以来:

52%总可记录事故率降低幅度 | 35%未遂事故报告增长率 (项目过后) |

31%安全隐患观察增长率(从 2022 年的 17,500 增加到 2024 年的 23,000) | 100%安全领导力培训增长率 |

100%独立第三方安全审计和检查的合规率 | |

安赛乐米塔尔 | 安全中心 | 阿根廷

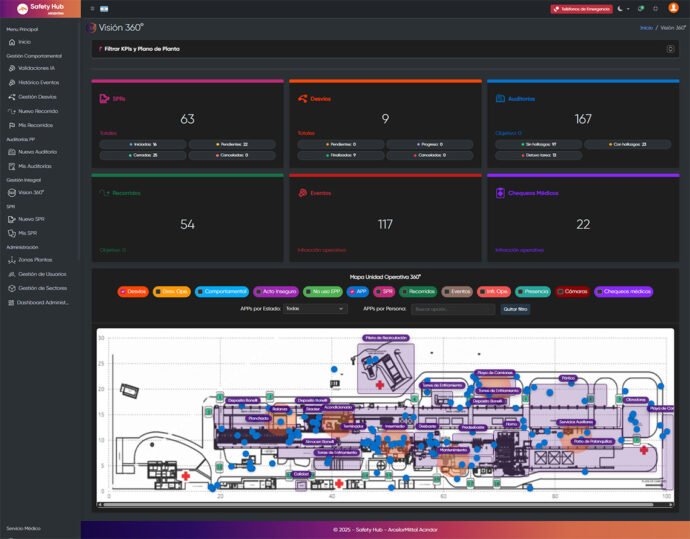

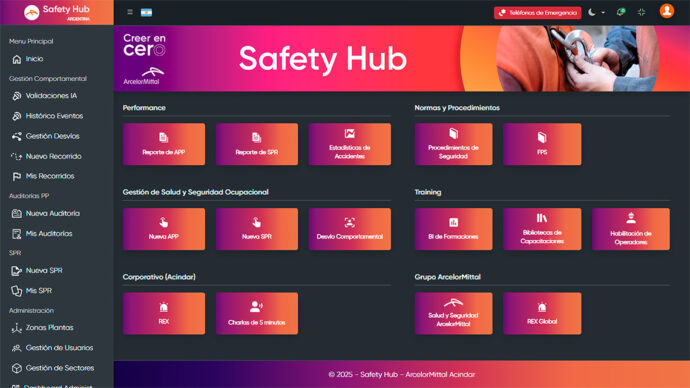

安全中心通过应用智能监控系统,对车间安全行为和操作条件提供360度无死角监管,重点关注人们的健康状态,以推动安全方面的持续改进,增强安全领导力。

通过将所有与安全相关的信息和工具集中到一个平台,安全中心实现了各组织层面的统一可视性,并且完善和加快决策进程。

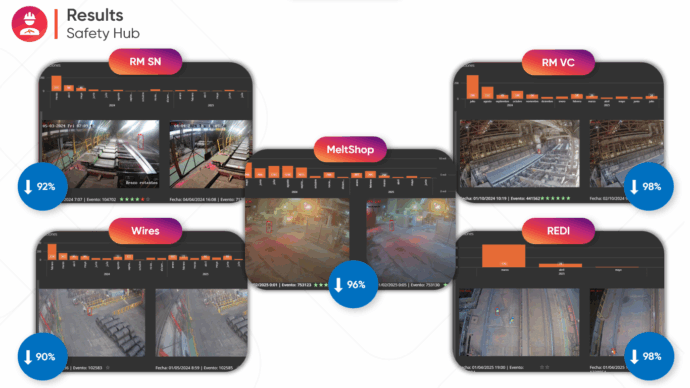

安全中心结合了实时计算机视觉、智能设备和机器学习,可以检测不安全行为,监控高风险任务,并为现场安全检查配备数字化工具,实现数据捕获、追溯以及对观察到风险的分析。

它的真正价值不在于技术本身,而在于人们如何采用、塑造它,并将其转化为对实地的真正影响。

也因此,安全中心得到了可持续改进提升的纪律文化的支持。我们首先与不同厂区的团队共同开发解决方案,经过不断迭代直到 能够在实践中发挥作用后,才在所有工厂进行推广。不是所有东西都能在一开始就奏效,但我们会快速地纳入反馈内容,通过实用性和相关性引导智能系统的“进化”。

我们毫不怀疑的是,为实现和保持零工伤,我们必须每天采用更智能的工具来提升我们的能力、提高生产力以及精简决策过程。 这正是安全中心对于安赛乐米塔尔的意义所在。

关键数据亮点

8,760小时AI摄像头每年增加的连续安全监控时长 | 90%前四个月不安全事件降低幅度 |

减少时间安全事件的处理时间从数月降至只需几天、甚至几小时就可完成 | 一个平台所有安全活动都集中在一个平 |

穆巴拉克钢铁公司 | 人体工学AI系统⸺智能人体工学风险检测和预防系统 | 伊朗

受人体姿势不佳、重复性任务和手工搬运影响,肌肉骨骼失调症(MSD)是钢铁行业缺勤的主要原因。传统的人体工程学工具——快速全身评估(REBA)、快速上肢评估(RUPA)、国家职业安全与健康研究所(NIOSH)、Ovako工作分析系统(OWAS)等——速度慢且依赖于专家,不适合大规模预防。为解决这一问题,穆巴拉克钢铁公司打造了智能的非侵入式人体工学AI系统,实现了人体工学风险的自动化检测。

人体工学系统利用标准闭路电视系统或便携视频系统,可分析每个人135个解剖关键点位,应用经过验证的人体工学模型发出警报,并可存储仪表板数据和预防措施数据。

不同于传统方法,该系统可在不使用可穿戴设备的情况下进行多人同时评估,从而将持续性预警嵌入日常操作中。专门的人体工学实验室还可进行物理、认知、生物力学和工作生理学评估。

成果非常显著。2024年,与MSD相关的主要病假天数从2697 天减少到1553天,降幅42.41%,相当于减少1144天,节省超过 122,400 美元 *。平均评估时间减少80%以上(25分钟→<5 分钟),评估数量增加十倍。

2400多名员工参与式了体工学评估,因此带来工作站的重新设计、工具修改以及工作流程调整。

通过整合人工智能驱动的监控系统与以人为中心的人体工学系统,人体工学AI系统将风险降低到合理可行(ALARP)的水平,同时培养共担责任的文化,为全球钢铁行业提供了一个可扩展、可转移的模型。

关键数据亮点

42.41%降幅MSD相关病假天数 (2,697→1,553;减少1,144天) | 122,400*美元2024年直接成本节约金额(基于内部财务记录) |

80%增速评估时长从25分钟降至5分钟 | 10倍增幅2024年直接成本节约金额(基于内部财务记录) |

* 相当于51.5亿里亚尔

浦项制铁 | 开发高炉摄像头图像处理技术,保障工人安全 | 韩国

由于高炉内的操作条件,风口可能会被铁水和炉渣损坏。一旦风口损坏,大量的冷却水可能会流入高炉,恶化运行状态,或者导致高炉煤气泄漏并毒害工人。

在最坏的情况下,风口可能发生爆炸,导致高炉内的熔融物料喷发,从而导致人员死亡和产量大幅下降。

浦项制铁安装了可以监控风口的摄像头,工人们可以在主控制室观看风口视频。然而,由于工人无法持续地监控风口摄像头,风 口系统的一些变化可能无法被及时发现。为解决这个问题,浦项制铁开发了一技术,利用AI图像处理技术和风口摄像头判断风口注入异常情况。此外,该技术还能自动识别风口前端未还原原料的堵塞情况,通过适当减少矿石来防止发生碰撞。

如果存在风口弯曲的风险,工人会立即收到通知,从而能够快速应对气体泄漏和风口损坏等潜在问题。

关键数据亮点

1分钟只需延迟一分钟,就可探测风口尖端堵塞情况,并自动执行氮气吹扫 | AI不可或缺只有AI可以量化识别风口是否弯曲 |

零风口弯曲或堵塞(可能会导致风口失效)探测延迟带来的风险数量 | +235小时通过防止风口受损而节省的修复和恢复时间 |

塔塔钢铁 | 在使用铁路运输铁水过程中,利用安全仪表系统防止铁水泄漏 | 印度

在综合钢铁厂,鱼雷钢包车每天通过广泛的铁路网络运输数千吨铁水。装满铁水的钢包车一旦脱轨,可能导致灾难性的泄漏事故、铁水与水反应爆炸、严重工伤事故和重大生产中断。历史上,脱轨主要由于轨道 “道岔设置” 中的人为错误造成。

为解决这种高风险情况,我们开发了一种安全仪表系统,并部署到整个铁路网络。主要干预措施:

- 将杠杆式开关替换为一键式按钮。轨道上提供的限位开关,通过反馈信息确保轨道在道岔设置过程中正确对齐。

- 安装接近传感器,自动校正不正确的道岔设置。轨道上的接近传感器感测移动中的钢包车的方向,并将与现有的轨 道路线设置进行比较。如果道岔设置不正确,系统会产生视听警报。如果钢包车继续按照同一设置移动,则修正道 岔位置,防止发生道岔碰撞。

- 集成光学传感器(安装在轨道道岔的两端),防止钢包车移 动过程中发生变化,并提高污垢痕迹的可见度,避免侧面碰撞

这种多屏障解决方案与员工参与相结合,不仅确保了人员安全,还为企业带来以下好处:

关键数据亮点

零脱轨事故2025财年点位爆裂或侧面碰撞 造成的脱轨事故数量 | 112个点位62千米铁水运输铁路网络上分布的点位数量 |

1,588,140* 美元消除脱轨风险后每年节省的成本 | 1项专利印度政府为这项创新授予专利 |

* 相当于1.4亿印度卢比