前言

在安全与健康管理实践和创新上,世界钢铁协会成员企业不断超越自我。安全与职业健康卓越成就奖旨在识别和突出那些最具创新力和影响力的行业实践。世界钢铁协会及评审团一致认为,今年的提名项目的成熟度有较大提升,这让评审过程尤其充满挑战。

提名项目成熟度的提高符合世界钢铁协会制定的愿景,即建立和维持更加安全和健康的 工作场所。获奖项目展示了:

- 风险管理和深度防御措施的应用,通过采用一系列安全举措,让危险源处于受控状态。有证据表明显著增加各级别防护措施的使用量,有助于预防工伤事故、致死事故和灾难性事故。

- 建立自上而下的安全文化和领导力转型方案,表明应对基础性变革的决心。

- 采取全方位的健康保障手段,包括传统的方案计划,数字化解决方案以及精神健康 提升项目。

四个类别七家企业获奖:

安赛乐米塔尔 | 迈向零事故的可持续发展道路 | 巴西

在经历一起死亡事故之后,2017 年安赛乐米塔尔巴西长材公司通过制定一个强有力的总体规划来重新调整健康和安全战略,以推进文化变革,保持生命价值的稳定以及优化决策过程的安全性,所有这些举措将引导企业实现零事故。该总体规划的四项支柱措施分别是:致死事故预防、风险管理、可见可感的领导力以及健康管理。

下面分别介绍每项支柱措施对应的项目活动,这些活动以可持续发展和全部组织层级参与的方式,推动实现零事故。

- 致死事故预防: 推出企业治理体系,涉及员工参与、作业规程、分析以及管理层责任制等。

- 风险管理: 提升员工对现有风险管理流程的认识和质量,并以数字化管理体系作为支撑。组建特别技术小组,推进工艺安全管理。

- 可见可感的领导力: 该措施起始于“关怀计划”,包括在公司所有层级开展的工作和培训。培养主人翁意识、扩大员工的参与度以及实实在在的成果,是该项目的成功要素。

- 健康管理: 被动和主动干预,确保员工的健康和生命质量。

| 企业运营KPI指标高达 78% 使得安赛乐米塔尔巴西长材公司成为标杆企业。 |

JFE钢铁株式会社 | 制定横向发展计划,预防类似事故再次发生 | 日本

全公司范围的横向发展计划始于2020 年,旨在利用体系化办法,通过学习经验和有效实施安全措施,预防类似事故的再次发生。

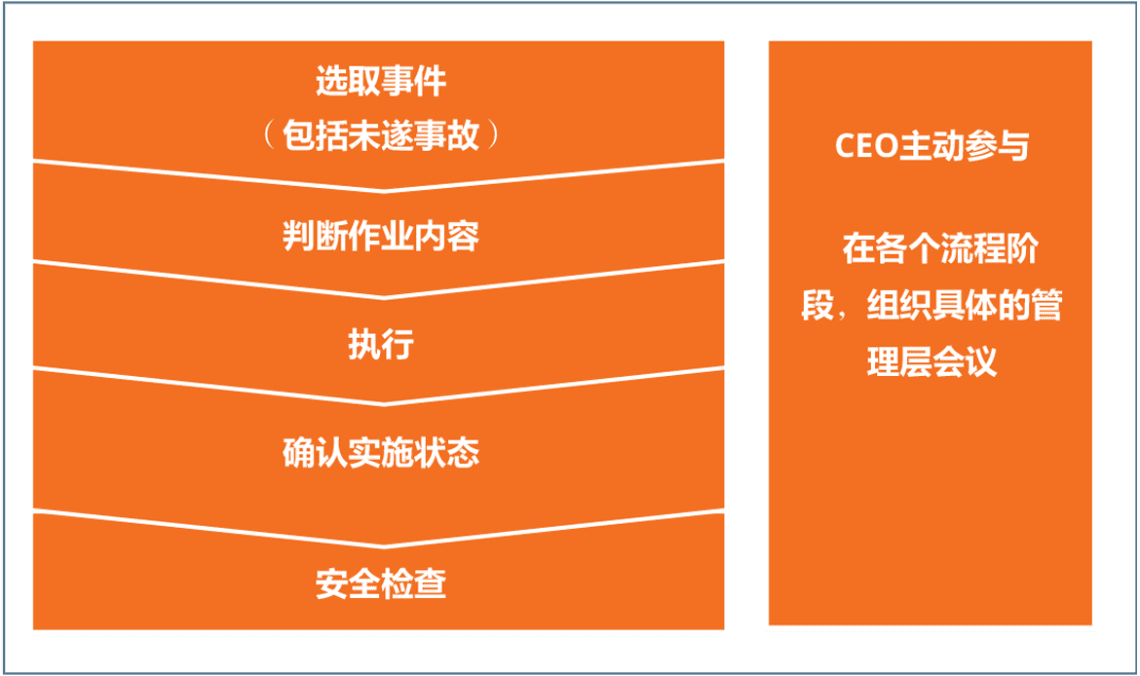

该计划由公司首席执行官负责领导,中高管理层提供支持,以及一线工人的积极参与。具体办法包括选取和分析已遂事故和未遂事故,判断横向发展,以及执行或实施控制措施。安全检查活动也遵循这一流程。在JFE 内部,横向发展被确立为一项新的先导性KPI。

通过本计划,首席执行官得到更多与一线工人直接沟通的机会,从而能够掌握关于工作场所优势和改进领域的一手知识。

| 目前,在32个横向发展活动中, 已完成17个,占比高达 57% |

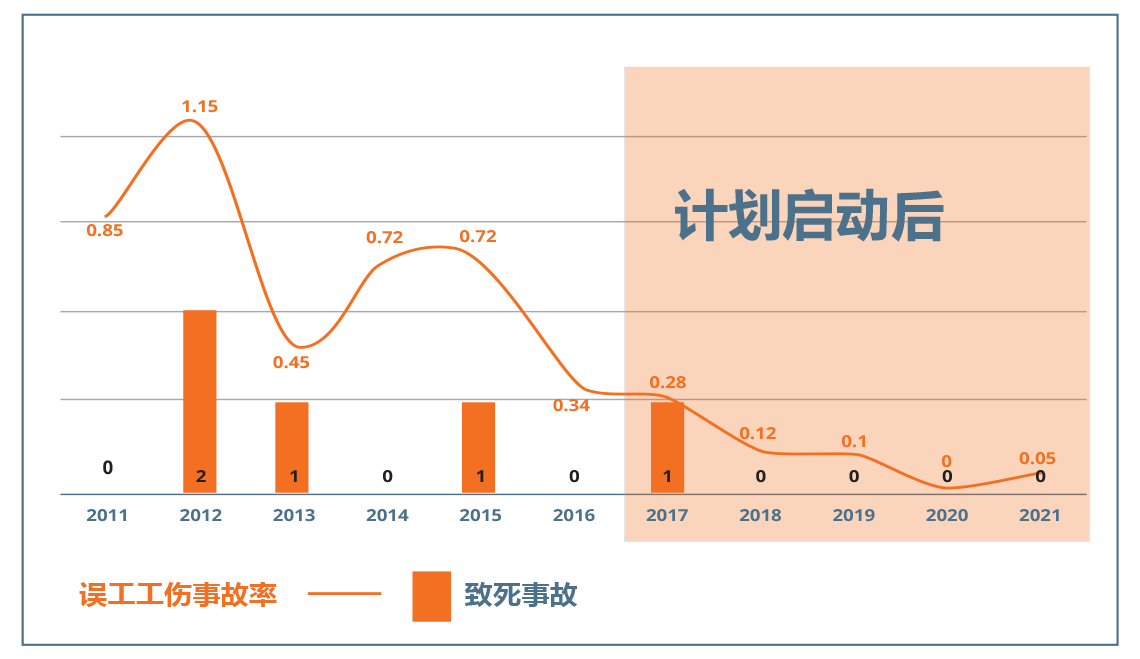

误工工伤事故从30起降至10起, 降幅高达 67% |

误工工伤率 从2019年的0.28,

降至2021年的0.10 |

|

酋长国钢铁有限公司 | 增强吊车操作和索具作业的安全性 | 阿联酋

I2018 年,酋长国钢铁公司开始实施一项综合性安全提升计划,该计划以吊车操作和索具作业为重点,主要包括以下内容:

- 起吊操作治理: 投入大量精力和投资,为所有现场起吊作业编 写操作规则,开发了新的操作程序、工作说明、核对表以及起 吊方案。

- 能力强化: 吊车操作员、索具装备工以及起吊作业监督员参加 课堂培训和实操培训,包括个人指导、交流和安全意识提升活 动、工具箱会议、知识检查以及知识竞赛等。

- 管理工具和设备: 实施了多项工程解决方案,例如,在所有 主要吊车悬臂上安装限位开关,在入门口位置为吊车操作员安 装互锁系统,以及增设安全绳和扶手等。

- 安全检查工作: 组织第三方进行安全检查,确保起吊设备的安全,遵守相关规程,以及明确吊车机械团队和最终用户的角色 和责任等。

本项目采用风险化处置办法,同时参照了本地标准和国际标准。在整个计划期间,通过征求建议、举办公开讨论以及制定车间层面解决方案等方式,让员工主动地参与和加入到该计划中,所有这些工作对成功实施该计划至关重要。

尽管新冠疫情造成工作中断,但是我们仍然取得以下成绩:

1333人接受吊车安全操作培训 |

1592人接受吊索培训 |

零2019年至2021年间起吊作业 造成的工伤事故数量 |

73%2018年至2021年间 |

美国钢铁公司 | 运输卡车和装载机轮胎安全提升计划 | 美国

美国钢铁公司明州矿业公司(MOO)有两座露天的铁燧岩矿场,为工厂供应钢铁生产使用的铁矿石球团。矿场使用前卸式装载 机和240吨运输卡车将原矿石运输到加工单位。这些车辆的轮胎约 3.5 米高,4 吨重。

员工需要对车辆轮胎进行常规检查,可能会有轮胎过热,轮胎气压过高/过低,或者其他不稳定的安全缺陷。曾有员工驾车期间 发生轮胎爆炸事故,造成员工脚踝和膝盖骨折。

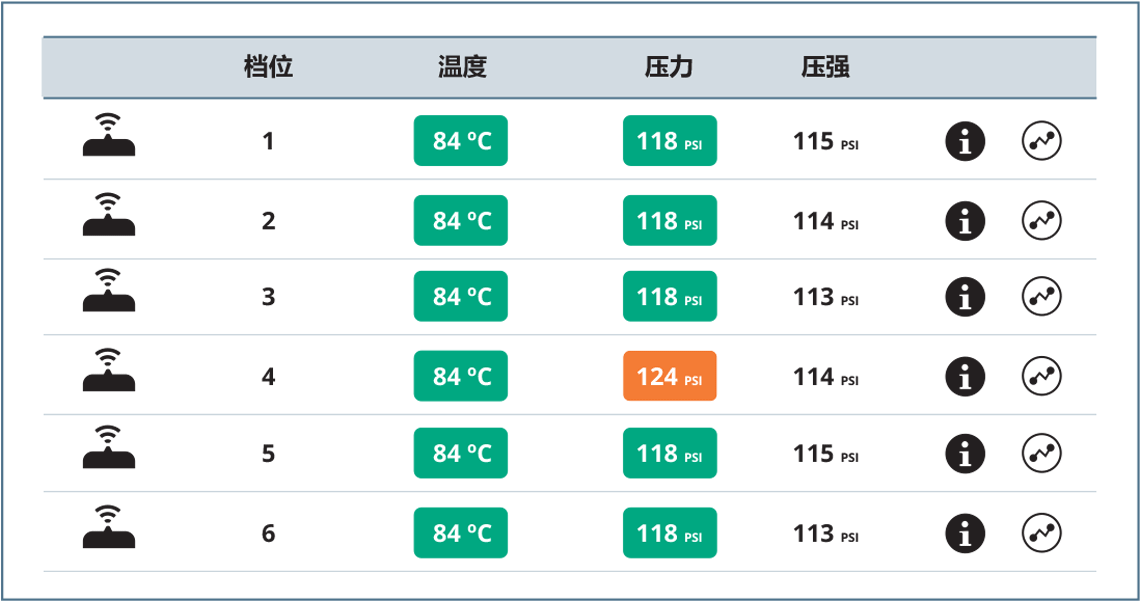

美国钢铁公司引进米其林工程机械轮胎管理系统(MEMS 4),将它作为潜在危险情境下保证员工安全的解决方案。此系统的关键之处在于,可以让员工远程检查胎压和温度,从而提高了工作环境 的安全性。轮胎里面装有内部传感器,向中控台提供实时数据,确保轮胎参数处于合理区间。当轮胎进入“注意”或“警报”状态时,矿场控制器将收到警报消息,并且通知操作员启动主动控制系统,防止发生故障。

本项目不但显著提高了安全性,而且提高了工作绩效和产能。自从本项目实施以来,被过早报废的轮胎数量降至零。240 吨装载车新轮胎的平均成本约为4.5 万美元,在该项目实施的第一年,相当于节约了将近100 万美元的成本。

100 万美元项目实施第一年节约成本 |

塔塔钢铁 | 工作场所健康计划 | 印度

塔塔钢铁公司制定了创新型工作场所健康计划,旨在通过企业级平台,提升和保持员工的整体健康和状态,确保启动、监督和改进过程的统一性。本概念聚焦四个基本原则:

1. 辨识和减少健康风险:

行业卫生 – 辨识和减少潜在的健康风险,或者暴露于危险物质或危险环境的次数:共实施34 项控制措施。

工作场所的人体工学 – 辨识和减少人体工学风险:共实施63 项控制措施。

2. 提升工作场所健康水平:

定期开展健康筛查 – 开展体检,包括高风险病例的跟进、治疗和咨询:参与员工和协力工高达7 万名。

身体状态 – 推出员工及家庭健身计划,提供稳健的基础设施支持,例如:体育馆、运动综合计划、高尔夫球场、探险项目、慈善长跑等。

健康提升 – 综合性健康预防计划,例如,在线医生、上门医生等,参与员工和协力工达到25830 名。

3. 提升心理健康水平:

辨识心理健康问题,通过一级干预、二级干预和三级干预进行处置。

4. 效果监控:

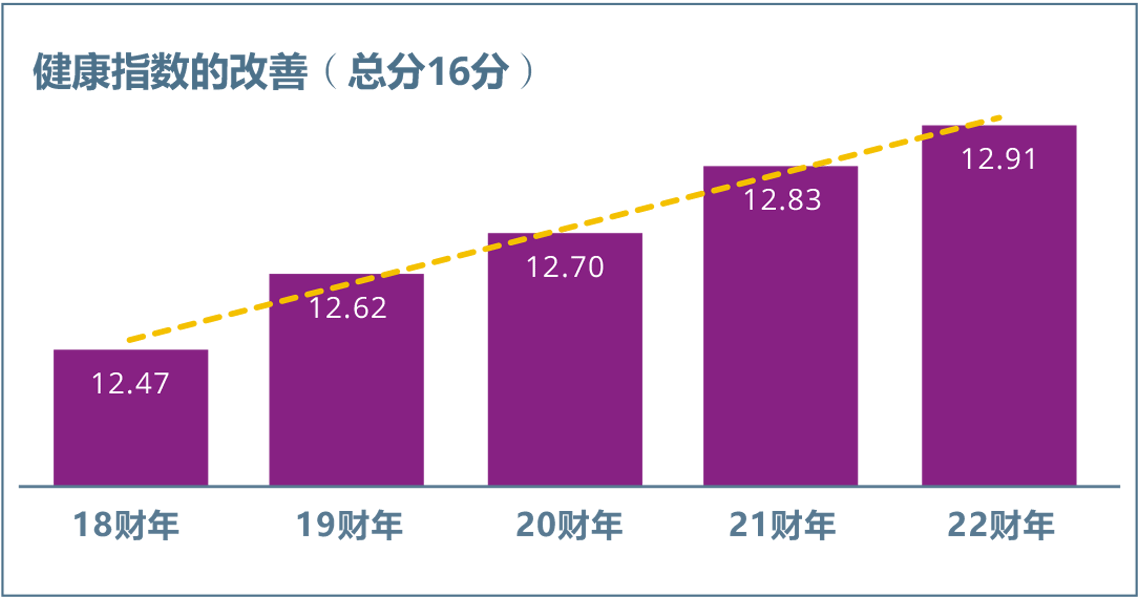

通过主要的滞后指标(健康指数改善情况、高风险案例数量等),监控实施效果。

生活方式疾病

|

病假缺勤率

|

现代制铁 | 利用四足机器人完成高危作业 | 韩国

现代制铁唐津钢厂引进四足机器人(SPOT):

- 在高爆炸风险区域,利用机器人的遥控机械臂开关氧气阀门,防止工人遭遇爆炸风险及相关事故。

- 在发生火灾或危险物质泄露时等紧急状态下,立即派出机器人检查起火点(SPOT+ 红外摄像头)或阻断泄露阀门(SPOT机械臂),以此将损害或损失的程度降至最低。

- 在检查存在危险气体风险的密闭空间时,使用机器人代替工人检查潜在异常情况,例如,测量内部气体浓度(SPOT+ 智能气体探测器)。

- 使用机器人对存在危险的设施设备(例如,压力计、温度计、流量计的数值以及电机加热部件等)开展日常巡检(SPOT+红外摄像头)。

现代制铁的目标是在156 处气体设施和2927 个密闭空间位置使用机器人。

实现现代制铁的安全目标:

零氧气阀门开关过程中造成的伤亡事故数量 |

50% 以上损害或损失的降低幅度 |

零进入密闭空间检查时,工人遭遇的风 |

50% 以上使用机器人代替进行日常巡检后,工作量降低幅度 |

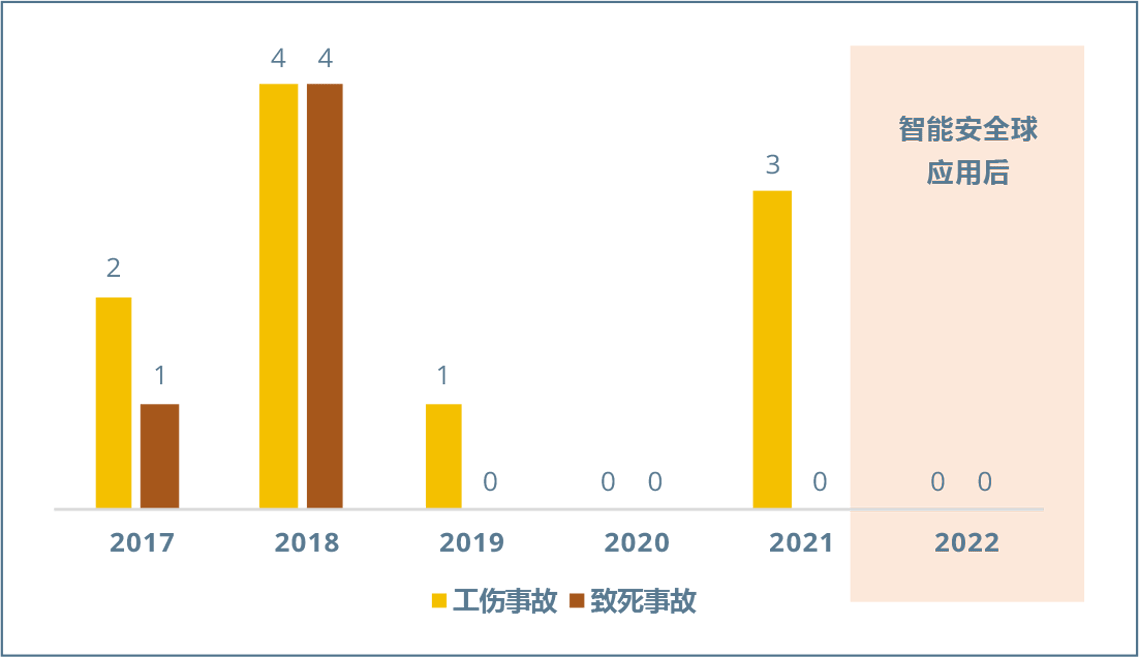

浦项控股 | 智能安全球 | 韩国

智能安全球(SSB)是一种新概念气体探测器,可以探测密闭空间有害气体的浓度。智能安全球通过实时检测气体存在情况,帮助防止事故的发生。

在密闭空间内,有害气体的泄露可能造成严重事故。在工人进入密闭空间之前,可以将智能安全球投入密闭空间,检查气体存在情况。利用智能手机的应用程序,可以远程监控气体浓度水平,帮助工人在进入之前获知气体毒性情况。

虽然也有其他有毒气体测量设备,但智能安全球的独特性在于它可以被投入任何空间,并且可以远程监控设备读数,而常规探测设备通常需要挂在工人的背心上。

特性和优点:

| 直径仅60毫米,重约100克,测量范围达100米 |

| 电池寿命2年 |

| 可探测3种气体:氧气、一氧化碳、硫化氢 |

| 使用手机应用程序,可将警报消息发送给全体同事/strong> |

| 蓝牙功能消除了盲点 |

| 传感器面朝上方 |

| 防水 |

| 自动获取功能 |

| 磁吸功能,可以开展定点测量 |

|

|

关于获奖企业与2022年安全与职业健康卓越成就奖申报情况的详细信息,可登录世界钢铁协会官网查询获取。

世界钢铁协会是世界上规模最大、活跃度最高的行业协会之一,会员遍布世界各主要产钢国。世界钢铁协会会员覆盖钢铁生产企业、国家和地区钢铁行业协会及钢铁研究机构,会员粗钢产量占全球粗钢总产量的85%左右。